ピッキング方法の多様化

本記事では指定された商材を集める倉庫業務「ピッキング」に関して、

「ピッキング」がどのように多様化してきたかについて紹介していきたいと思います。

◆紙ベースのピッキング

数十年前は出荷指示書などの紙と商品を照らし合わせて鉛筆でチェック・・・という紙ベースでのピッキングが主流でした。

紙には、出荷先・ロケーション・品番・サイズ・カラー・数量といった情報が印字されています。

しかし手作業では商品の情報を目視で確認するため、ヒューマンエラーが発生してしまい作業効率が上がりづらかったりします。

◆無線ハンディでのピッキング

紙ベースのピッキングから、正確かつ作業効率あげることを目的に

無線ハンディターミナルでのピッキング作業も行われるようになります。

紙ベースのピッキングとは違い紙と鉛筆を持たなくて良いのが特徴で、手が空いたことで作業が行いやすくなります。

商品バーコードをスキャンするのでデータとの整合性がとれますし、現場の情報をリアルタイムで把握できます。

また、ピッキング作業データをデータベースに反映でき、都度情報を印刷する必要がないため、ペーパーレスにも繋がります。

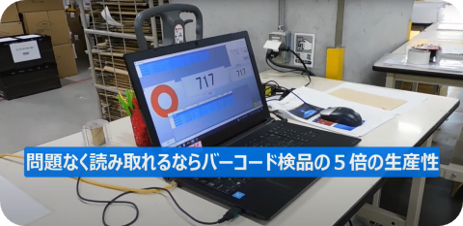

◆RFIDを活用したピッキング

他にも、ピッキングの方法の1つには「RFID検品」があります。

商品タグにICチップが導入されており、それをアンテナで読み取ります。

RFID検品では商品一つ一つを読み取る方法も、箱ごと読み取る方法もどちらの方法も可能です

(チップにはシリアル番号があるため、箱ごとでも重複することなくそれぞれの商品を読み取ってくれます)

RFID検品にて商品が問題なく読み取れると、生産性はバーコード検品の5倍以上にもなると言われています。

◆スマートフォンでのピッキング

私たちの日常生活での必需品、スマホでのピッキングも行われるようになってきました。

無線ハンディより画面が大きく鮮明で確認が行いやすいのが特徴です。

そのため、画面上で多量の情報を表現でき、商品の画像を表示出来たり、ロケーションを地図のように表示することも可能です。

何よりも使い慣れたスマートフォンでの操作のため、初心者の方も作業に取り掛かりやすいです。

ピッキングは他にも・・・

◆ロボティクスを活用したピッキング

AGVと呼ばれる自動搬送ロボットも、導入されはじめています。

ピッキング作業に加えて保管・搬送・仕分けも可能で、省人化を推進しています。

機会があれば、ロボティクスに関しては改めて、深堀りをしたいと思います・・・

筆者のひとこと

筆者が以前参加させて頂いた倉庫研修では、ハンディでのピッキング作業を経験させてもらいました。

ハンディではピッキングするよう指示される商品のロケーションが番号のみで表示されるので

倉庫内のロケーション番号が頭に入っていない状態の時は、倉庫内で何度も迷子になった記憶があります。

(日常で例えると、知らない街を地図アプリではなく住所だけの情報で移動する感覚・・・)

そしてスマホでピッキング作業の体験をした際、ロケーションを地図のように表示できる機能がありました。

ハンディーでのピッキングをした際、倉庫内で迷子になった経験もありその機能は特に魅力的に感じました。