物流倉庫で実際に生産性が向上した2つの方法を紹介|『現状の打破』の思いを込めた業務改善|北柏営業所

2025年、年が明けて寒い日が続いておりますがどのようにお過ごしでしょうか?

水岩ファッションサービス北柏営業所では館内設備のエアコンに加え、ホッカイロの配布も行っておりパートさんからは好評です。

さて、今回のテーマは『業務改善』物流業界における業務改善と言えばマテハン機器やシステムの導入による効率化などが最近特にイメージされやすいですが、もちろんそれらに頼らない部分でも改善が可能です。

①作業者の歩数削減、導線の短縮

②荷物の移動回数の削減

本記事ではそんな身近な部分からできる業務改善について、実際行った上記2つの方法を紹介します!

①作業者の歩数削減、導線の短縮:レイアウト変更

物流倉庫内で作業者は保管場所と作業場を行き来します。

そこで、とてもシンプルで単純な解決策ですが、パートさんの動きを最小化することを念頭に歩数削減を考えました。

作業場を移動したり作業の起点となる場所を変更したりといった対応は普段から行っていますが、在庫そのものの保管場所を変えることは費用の観点からもなかなか。。

ですが、北柏営業所では思い切って保管フロアの変更をしてみたところ、、

入荷・出荷の生産性の向上、そして、その他取り組みとの相乗効果もあり業務全体で昨年比で104%の生産性向上を達成できました。

時には計画的な思い切りも大事ですね。

②荷物の移動回数の削減:作業フローの変更

実は、荷物の移動には以外と時間がかかっています。

ハンドリフトだけでなくフォークリフトでの搬送の場合でも極力時間をかけたくない搬送時間。そこで北柏営業所では返品商品の荷動きに着目。

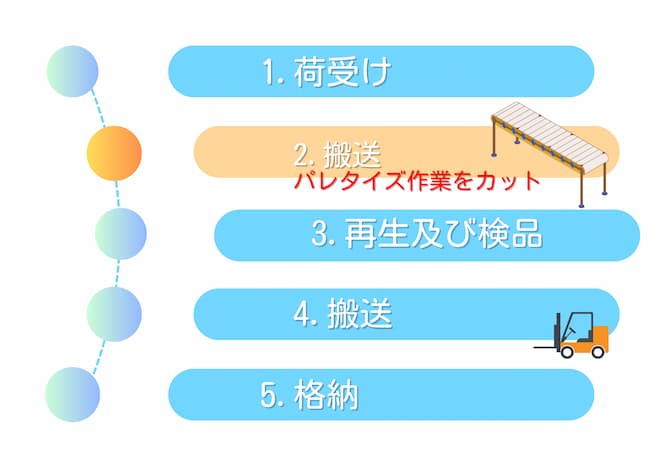

荷受してから検品、格納するまでの荷動きは上記のように表せます。

荷受けと再生、検品と格納の間それぞれで計2回のパレタイズ作業が発生していましたが、そのうち前半(荷受け⇔再生間)のパレタイズを削減するように考えました。

荷受け時にトラックからRFIDゲートまでローラーを繋ぎ、一直線で検品までを完了させることでパレタイズ作業を1回削減し、そこにかかる労力をカットすることができました。

返品カートンのパレタイズは箱の強度等を考えてもスタッフにとっては大きな負担。削減後、スタッフからは『楽になった』、『もっと早くやっていれば、、、』などの声が挙がっています!

まとめ|『現状の打破』の思いを込めた業務改善

今回の物流ブログは『業務改善』をテーマに北柏営業所で実際に行った改善方法を2つ紹介しました!

”現状維持”でなく変化・改善させるにはそれなりのエネルギーが必要ですが、北柏営業所は業務改善をする上で『現状の打破』という強い思いを掲げたことで営業所全体が一丸となって取り組むことができました!

私たちの仕事はクライアント様の物流を担い、安定的で低コストな物流を提供・提案すること。

現状を維持することも大事ですが、新たな可能性を追い求めて変化させていくことも大事です。

この先も、私たちは変化を大きく変われるをチャンスだと捉えて業務に携わっていきます。